Обзор полиэфирки Реофлекс, общие сведения о материале, особенности его применения и техника безопасности, места продажи и примерная стоимость в магазинах

Re: сколько сохнет полиэфирка ?

Я не знаю как позиционирует производитель этот набор, но у моего знакомого она вставала неделю, он обплевался и в результате выкинул… это не полиэфирка в нашем понимании… та которой пользуюсь я — встает за 20 мин… через час можно пилить.

з.ы. ни разу не видел в продаже полиэфирку с отвердителем в тюбике, всегда была не паста, а жидкость. Могу ошибаться.

Источник: http://magnitola.org/masterstvo-installyacii/233956-skolko-sohnet-poliefirka.html

Физические и химические аспекты процесса отверждения

Полиэфирные смолы в отличие от глифталевых и пентафталевых высыхают быстрее, происходит это благодаря разбавлению их отвердителями. Добавив их к компонентам полиэфирной смолы, запускают процесс полимеризации.

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов. Первые варианты пигментов, которые можно добавлять в материал это кадмий, кобальт, хром, среди искусственных выделяются анилиновые красители. Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

В стирол при этом тоже добавляются другие компоненты, это эо октоат, либо нафтенат кобальта. Они отвечают за ускоряющие действие процесса полимеризации полиэфирной смолы, по этой причине подобное сочетание получило название предускоренная полиэфирная смола.

При этом разведение смолы пигментами не оказывает никакого влияния то, как быстро будет засыхать материал. Процесс уже будет запущен и будет протекать в своем темпе. При этом примерно через полгода-десять месяцев материал станет очень густым, и им нельзя будет пользоваться, это произойдет при температуре в помещении от +18 до +24 градусов. Как же после того, как она застынет, можно будет ее использовать?

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-razvodit-poliefirnuyu-smolu-s-otverditelem-i-vremya-zasyhaniya

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

С момента окончания производства срок годности смеси ограничен. Дело в том, что после окончательной укомплектации начинается постепенная полимеризация материала или отверждение. Чем дольше хранится средство, тем хуже его качество. Для замедления полимеризации используют хранение в холодильниках.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Источник: http://ectrl.ru/steny/skolko-sohnet-poliefirnaya-smola.html

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Источник: http://bassclub.ru/forum/topic/99484-ne-sohnet-smola/

Документ № RU.67.СО.01.008.Е.003956.05.12 от 22 мая 2012

Свидетельство о государственной регистрации (единая форма Таможенного союза)

| Острая токсичность в/ж DL50 (рабочий раствор) | более 2000 3 класс опасности |

| Раздражающее действие в рекомендуемом режиме применения (в рабочих концентрациях): | |

| — на кожные покровы | 1 балл |

| — на конъюнктиву глаза | 1 балл |

| Сенсибилизирующее действие (рабочий раствор) | 0 баллов |

| Запах | не более 1 балла |

| Привкус | не допускается |

| муть | не допускается |

| Осадок | не допускается |

| Миграция вредных веществ в воздушную среду | мг/л |

| формальдегид | 0,1 |

| ацетальдегид | 0,2 |

| этилацетат | 0,1 |

| гексан | 0,1 |

| гептан | 0,1 |

| ацетон | 0,1 |

| толуол | 0,5 |

| бензол | 0,01 |

| Спирты: | |

| метиловый | 0,2 |

| пропиловый | 0,1 |

| изопропиловый | 0,1 |

| бутиловый | 0,5 |

| изобутиловый | 0,5 |

| Железо | 0,3 |

| алюминий | 0,5 |

| титан | 0,1 |

| бор | 0,5 |

| кобальт | 0,1 |

| марганец | 0,1 |

| хром (Cr3+) | 0.1 |

| никель | 0,1 |

| медь | 1,0 |

| Миграция вредных веществ в воздушную среду | мг/м.куб. |

| этилацетат | 0,1 |

| формальдегид | 0,003 |

| ацетальдегид | 0,01 |

| ацетон | 0,35 |

| толуол | 0,6 |

| бензол | 0,1 |

| гексен | 0,085 |

| гептен | 0,065 |

| Спирты: | |

| метиловый | 0,5 |

| пропиловый | 0,3 |

| изопропиловый | 0,6 |

| бутиловый | 0,1 |

Документ получен с сервера поиска по Реестрам Роспотребнадзора и санитарно-эпидемиологической службы России

Источник: http://e-ecolog.ru/crc/RU.67.СО.01.008.Е.003956.05.12

Стадии застывания полимера

Разбавив смолу раствором-отвердителем, производят в начале запуск процесса желатинизации (когда смола из жидкого состояния переходит в гелеообразное), а потом постепенно вещество должно высохнуть, и, затвердев полиэфирка становится твердой монолитной массой.

Обычно для этой цели выбирают:

- Диамины карбоновых кислот;

- Ангидриды их;

- Непосредственно карбоновые кислоты.

Смешивание разных типов добавочных элементов производить нельзя.

Речь идет о смешивании кобальтовых ускорителей и карбоновых веществ, так как соединение их вместе может вызвать взрыв. По этой причине происходит сначала введение стирола с кобальтовыми соединениями, а карбоновые вещества можно развести в полиэфирке уже потом.

Стадии:

- Желатинизация.

- Резинообразная.

- Твердая – 1.

- Твердая – 2.

Затвердев полиэфирка становится твердой монолитной массой.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-razvodit-poliefirnuyu-smolu-s-otverditelem-i-vremya-zasyhaniya

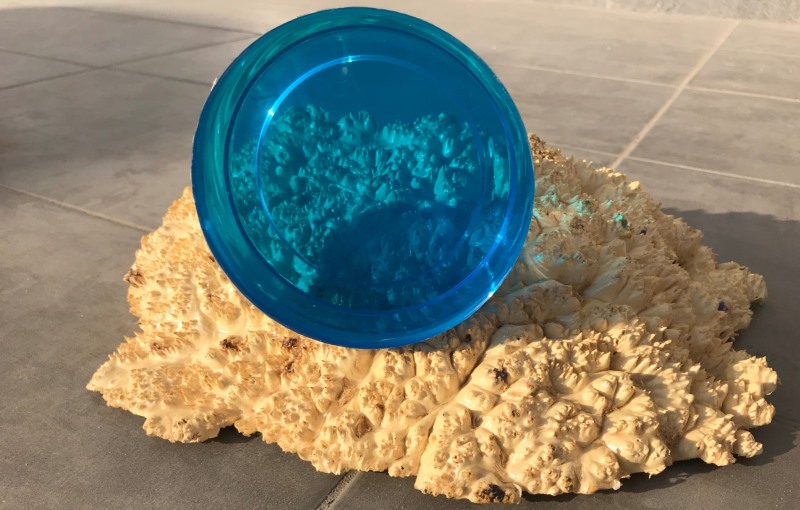

Смола полиэфирная

Для этого материала характерны следующие достоинства:

- дешевизна;

- легко поддаётся шлифовке;

- абсолютная прозрачность;

- устойчивость к ультрафиолету;

- высокая прочность;

- стойкость к износу и химическим веществам;

- хорошие диэлектрические свойства.

В случае прямого контакта с этой сильно пахнущей смолой предполагается наличие мощной вытяжки, защитных очков и специальной маски.

Источник: http://loftlook.ru/blog/epoksidnaya-i-poliefirnaya-smola-dlya-sleba/

Пропорции инициаторов и ускорителей

Для запуска процесса застывания полимера нужны смола, отвердитель, инициатор. Пропорция может использоваться лишь та, которая была написана в инструкции производителем. Когда появится опыт работы, то количество компонентов можно будет определить самостоятельно. Но для первого опыта экспериментами заниматься нельзя.

После добавления вещества для отверждения, смола будет высыхать быстро. Поэтому приготавливать нужно только необходимое количество состава.

Первый раз лучше развести несколько мл., вводя каждый компонент, производят перемешивание, не торопясь, чтобы не образовать в составе лишние пузырьки. Но при этом превышать по времени 2 минуты не стоит.

Пропорция может использоваться лишь та, которая была написана в инструкции производителем.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-razvodit-poliefirnuyu-smolu-s-otverditelem-i-vremya-zasyhaniya

Особенности ненасыщенных полиэфирных смол

Основное отличие ненасыщенных смол от насыщенных — в составе, точнее, в количестве определенных компонентов. Ненасыщенные средства более популярны, ведь для их полимеризации не нужна высокая температура, составы отвердевают даже при +23 градусах. Плюсом можно назвать меньший вред для здоровья — отсутствует выделение побочных продуктов.

Материал используется для изготовления армированного пластика, литой изоляции, стеклопластикового покрытия, радиоприборов, электроприборов. Подойдет и для корпусов лодок, катеров, яхт, применяется в авторемонте и автомобильной промышленности.

Источник: http://ectrl.ru/steny/skolko-sohnet-poliefirnaya-smola.html

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Источник: http://ectrl.ru/steny/skolko-sohnet-poliefirnaya-smola.html

Причины неполного отверждения

Иногда после всех необходимых сроков, полиэфирка не становится твердой, какой должна быть. Она продолжает липнуть, прочность ее плохая. Когда неполное отвержденное временное, убирается оно увеличением температур до 100-130 градусов. При постоянном подобном состоянии, сделать ничего будет нельзя. По этой причине нужно соблюдать ряд советов:

- Не проводить этот процесс при показателях температуры меньше +23, и влажность комнаты не должна быть выше 65%;

- Не изменять пропорции, которые прописал производитель;

- Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Третий пункт должен соблюдаться беспрекословно, ведь любые элементы могут нарушить процесс застывания полимеров. Когда все смешано и помещено в нужную форму, то ее нужно закрыть пленкой, защитив от воздуха.

Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-razvodit-poliefirnuyu-smolu-s-otverditelem-i-vremya-zasyhaniya

Меры безопасности при работе со смолами

Для не нанесения вреда здоровью человека, мастер должен надевать перчатки и защитную одежду, она должна быть плотной. Если смола попала на кожу, то мыть этот участок нужно мыльным раствором, либо специальным средством для очистки смолы.

Обязательно одевается респиратор. Нельзя допускать, чтобы рядом находились источники огня. Если произошло возгорание, тушить его нужно песком или огнетушителем, воду использовать нельзя. Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Соблюдение мер безопасности при работе с полиэфирной смолой обязательно. Соблюдение инструкцией и правил поможет получить желаемый результат. И процесс станет несложным.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-razvodit-poliefirnuyu-smolu-s-otverditelem-i-vremya-zasyhaniya