Коррозия арматуры. Совершенно та же Википедия. Только лучше.

Виды коррозии бетона:

1. Растворение составных частей цементного камня.

Это наиболее распространенный вид коррозионного разрушения бетона. Бетонные изделия эксплуатируются в основном на открытом воздухе. При этом они подвергаются воздействию атмосферных осадков и других жидких сред. Составной частью бетона является образовавшийся гидрат окиси кальция (Са(ОН)2) – гашеная известь. Это самый легкорастворимый компонент, поэтому со временем он растворяется и постепенно выносится, нарушая при этом структуру бетона.

2. Коррозия бетона при взаимодействии цементного камня с содержащимися в воде кислотами.

Под воздействием кислот коррозия бетона протекает либо с увеличением его объема, либо с вымыванием легкорастворимых известковых соединений.

Увеличение объема происходит по реакции:

Ca(OH)2 + CO2 = CaCO3 + H2O

CaCO3 не растворяется в воде. Постепенно происходит его отложение в порах цементного камня, за счет чего идет увеличение объема бетона, а в дальнейшем его растрескивание и разрушение.

При контакте бетона с водными растворами кислот образуется легкорастворимый бикарбонат кальция, который агрессивный для бетона, а при наличии воды растворяется в ней и постепенно вымывается из структуры бетонного камня. Образование бикарбоната кальция описывается реакцией:

CaCO3 + CO2 + H2O = Ca(HCO3)2.

Помимо растворения наблюдается и протекание химической коррозии бетона:

Ca(OH)2 + 2HCl = CaCl2 + 2H2O,

при этом вымываются соли хлористого кальция.

Если разрушение бетона происходит под воздействием сульфатов воды – применяют пуццолановый портландцемент, а также сульфатостойкий портландцемент.

3. Коррозия бетона вследствие образования и кристаллизации в порах труднорастворимых веществ.

Кроме вышеописанных коррозионных разрушений бетона при наличии микроорганизмов возможно протекание биокоррозии. Грибки, бактерии и некоторые водоросли могут проникать в поры бетонного камня и там развиваться. В порах откладываются продукты их метаболизма и постепенно разрушают структуру бетонного камня.

При коррозии бетона обычно одновременно протекает несколько видов разрушений.

Источник: http://okorrozii.com/korroziabetona.html

Коррозия бетона — что это такое

Это распад ЖБИ. А точнее, разрушение его структуры, соответственно потеря таких характеристик как прочность, плотность, несущая способность.

Распад бетонного камня начинается с его расслоения на компоненты и рассыпания.

Что может воздействовать на конструкции

Коррозия бетона имеет несколько причин:

- постоянные активные нагрузки;

- природное воздействие: ветер, атмосферные осадки, солнце;

- грунтовые воды;

- коррозия стальной арматуры, находящейся внутри ЖБИ.

Источник: http://mirbetona.info/types/concrete-corrosion-protecting

Ссылки

- Дворкин Л.И., Дворкин О.Л. Строительное материаловедение. — М.: Инфра-Инженерия, 2013. — С. 163. — 832 с.

Эта страница в последний раз была отредактирована 23 февраля 2020 в 15:20.

Эта страница в последний раз была отредактирована 23 февраля 2020 в 15:20. Как только страница обновилась в Википедии она обновляется в Вики 2.

Обычно почти сразу, изредка в течении часа.

Источник: http://wiki2.org/ru/Коррозия_арматуры

Технические аспекты проблемы коррозии арматуры

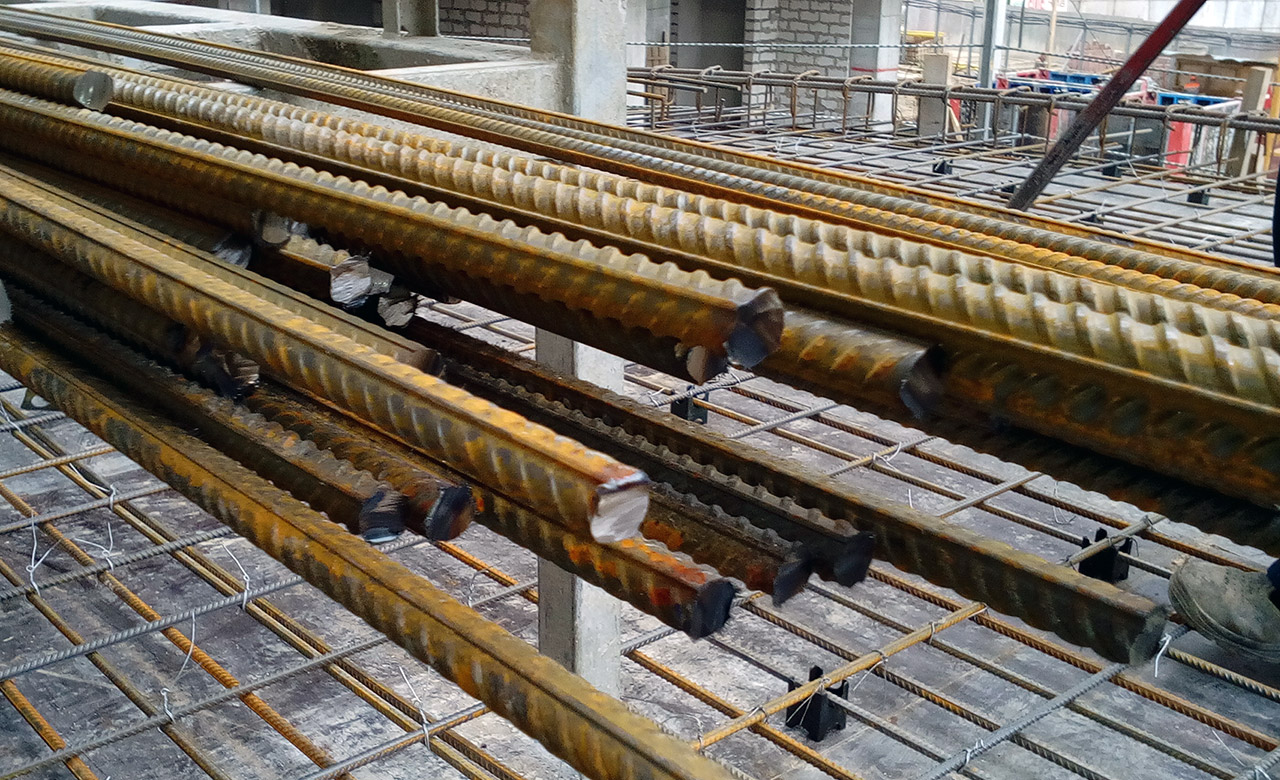

В производственной практике почти невозможны ситуации, когда заготовки арматурных прутьев не были бы покрыты ржавчиной уже в заводских условиях. Огромные залежи арматуры, укладываемой на отгрузочных площадках под открытым небом – наглядное тому подтверждение. Подобным отношением к хранению металлоизделий сегодня никого не удивишь. Важнейший фактор, учитываемый при оценке опасности ржавчины на заготовках арматуры, это степень поражения структуры стали.

Легкий налет ржавчины, который ни как не влияет на прочностные характеристики арматуры.

В среднем за первый год сталь покрывается слоем ржавчины толщиной 0.2-0.3 мм, в дальнейшем скорость ее распространения замедляется, и для того чтобы достичь глубины в 1 мм, понадобится около 10 лет. Чем толще становится слой ржавчины, тем медленнее скорость коррозии, так как она препятствует доступу кислорода и влаги к поверхности металла.

Скорость распространения ржавчины может быть ниже у малолегированной стали, хранящейся при сухом климате и защищённой от осадков. Быстрее происходит коррозия арматуры высоких марок, с термической или механической обработкой, во влажной и солесодержащей среде.

Источник: http://vseoarmature.ru/armirovanie/ispolzovanie-rzhavoj-armatury

Виды коррозии и причины возникновения

Надёжность и долговечность бетонных и железобетонных конструкций и сооружений зависит от его непосредственных характеристик и среды, с которой они контактируют. Эти среды могут быть агрессивными, средне-агрессивными, слабоагрессивными, неагрессивными. Точно от этих же составляющих зависит коррозия бетона и арматуры в нём. Коррозию можно подразделить на:

- биологическая — возникает при взаимодействии непосредственно бетонного камня с растениями (мох, плесень), бактериями и другими микроорганизмами. Пористость материала позволяет растениям и микроорганизмам проникать в тело бетонного камня и разрушать;

- химическая – когда на бетон и арматуру воздействуют агрессивные среды, такие как магнезиальная, кислотная, щелочная, сульфатная, причём именно сульфатная и является самой опасной и вредоносной;

- физическая – воздействие на бетон попеременных процессов намокания с последующей потерей влаги, замерзания и оттаивания, нагревания и охлаждения, истирания и др.;

Источник: http://obetone.ru/betony/korroziya-betona

Материалы для бетонов и железобетонов и их влияние на его стойкость в агрессивных средах

Стойкость бетона, т. е. его способность взаимодействовать с окружающей средой, а также его способность защищать арматуру, определяется составом бетона и свойствами материалов из которых он приготовлен. Определяющее значение имеют свойства цемента, образующего в процессе гидратации цементный камень с высокой степенью активности. Посмотрим на них пристальнее.

Цементы

Цементный камень – наиболее уязвимый к воздействию внешней среды компонент бетона. В строительстве больше всего применяются портландцемент и его производные: пуццолановые портландцементы и шлакопортландцементы.

Под общим названием «портландцемент» подразумевается заводской продукт, имеющий в своём составе различное соотношение минералов, составляющих портландцементный клинкер. Он на 75% состоит из силикатов кальция – трёх- и двухкальциевого силиката – и на 25% из минералов, которые условно называют минералами-плавнями.

Основное влияние на свойства цементного камня, а следовательно, и бетона, с точки зрения стойкости в агрессивных средах имеют содержание в клинкере С3А, соотношение между С3А (трёхкальциевый алюминат) и С4АF (четырёхкальциевый алюмоферрит) и соотношение между С3S и С2S, т. е. содержание между алитом (трёхкальциевым силикатом) и белитом (двухкальциевым силикатом). Эти четыре минерала и образуют основную гамму компонентов клинкера.

В стандартах на цементы по минеральному составу выделяют сульфатостойкий портландцемент, содержащий пониженные количества минералов-плавней, который противостоит коррозии.

Заполнители

Заполнители по объёму составляют основную (до 80%) часть бетона, поэтому их коррозионная стойкость и свойства поверхности имеют первостепенное значение для коррозионной стойкости бетона. Если вопрос о химической стойкости изверженных пород не возникает (гранит), то химическая стойкость известняков и доломитов должна быть учтена при общей оценке коррозионной стойкости бетона.

Вода для бетонов

В самом начале бетонной эры вода для бетонов считалась пригодной если она была питьевой и таковой показатель был достаточен. Все остальные воды подвергались сравнительному анализу методом испытания кубиков на прочность на сжатие с питьевой водой. Вода считалась пригодной если прочностные показатели различались не более чем на 10%.

В наше время таких испытаний недостаточно. Необходимо контролировать количество примесей хлоридов в воде затворения бетонов, так как они способствуют коррозии арматуры. Сульфатов в природных водах будет меньше, чем хлоридов, хотя они и будут подвергаться ограничениям на применение по ГОСТу.

Источник: http://obetone.ru/betony/korroziya-betona

Коррозия бетона (железобетонных конструкций) в экстремальных условиях эксплуатации

Экстремальными условиями можно назвать воздействие на бетонный камень очень низких температур и различных веществ, обладающих повышенной агрессивностью.

Достаточно распространенным случаем коррозии бетона в экстремальных условиях является разрушение материала под воздействием сульфатов (химическая коррозия бетона). В первую очередь, с сульфатами взаимодействуют алюминатные составляющие бетонного камня и гидроксид кальция. Очень нежелательным является взаимодействие алюминатных минералов и сульфатов. В результате образуется несколько модификаций гидросульфоалюмината, самым опасным из которых, является эттрингит (3СaO•Al2O3•3CaSO4•32H2O). Данная соль по мере своего роста (увеличения кристаллов) образует внутри бетона очень высокие напряжения, которые значительно превышают прочностные характеристики цементного камня. В результате, под воздействием растворов, в состав которых входят сульфаты, коррозионное разрушение бетона протекает очень интенсивно.

При взаимодействии гидроксида кальция с сульфатами образуется CaSO4•2H2O. Со временем вещество скапливается в поровом пространстве бетона, постепенно его разрушая.

Устойчивость к воздействию сульфатсодержащих сред очень сильно зависит от минералогического состава бетона. Если в цементе содержание минералов на основе алюминия и трехкальциевого силиката ограничено, то он в данной среде более стоек.

Источник: http://okorrozii.com/korroziabetona.html

Защита бетона от коррозии путем повышения стойкости самого материала

Один из способов профилактики коррозии —

уплотнение бетонной смеси

. Читайте в нашей статье, как правильно повысить плотность бетона.

Приготовление шлакобетона — мы знаем все о том, как правильно выбрать шлак и вручную приготовить шлакобетон.

Нужен песок для строительных работ? Обращайтесь к менеджерам компании «ТД Навигатор»!

Многие мероприятия по борьбе с коррозией являются сложно выполнимыми или не слишком эффективными. На практике стараются использовать наиболее простые и недорогие способы и, прежде всего, повышают устойчивость самого бетона путем применения коррозионностойкого цемента или придания материалу высокой плотности и водонепроницаемости.

- Использование коррозионностойких цементов. В некоторых случаях возникновение сульфатной коррозии бетона можно избежать, применив вместо портландцемента или шлакопортландцемента цементы, обладающие сульфатостойкостью. Эти специальные цементы содержат активные компоненты, которые позволяют повысить стойкость бетона не только к сульфатным, но и к пресным водам.

- Повышение плотности бетона. Этот вид борьбы с коррозией является эффективным способом защиты материала от коррозионных процессов всех видов. Увеличение плотности бетона снижает его водонепроницаемость. Это затрудняет проникновение агрессивных сред в поры материала. Для изготовления бетона высокой плотности используют цементы с малой водопотребностью, снижают водоцементное соотношение, с особой тщательностью уплотняют смесь при изготовлении бетонного элемента.

Если эти мероприятия не дали результата, то прибегают к оптимальному в конкретном случае способу гидроизоляции.

Источник: http://navigator-beton.ru/articles/zashhita-betona-i-armatury-ot-korrozii.html

Что приводит к ржавлению арматурного каркаса

Существует несколько причин появления ржавчины на металле внутри бетонной массы. И далеко не всегда это внешние воздействия.

- Внутреннюю коррозию может вызвать наличие большого количества агрессивных компонентов в воде, которой затворяют бетонную смесь. Кроме того, для создания армированного бетона нельзя использовать состав, содержащий более 2% (от массы цемента) хлористого кальция. Поскольку этот элемент значительно ускоряет коррозию арматуры в бетоне при эксплуатации в любой среде.

- Немаловажное значение имеет плотность укладки бетонной смеси. Дело в том, наличие большого количества пор, пустот, раковин дает возможность влаге и воздуху проникать внутрь изделия, к арматурному каркасу. В результате на различных участка металлического контура возникают разные электрические потенциалы, что приводит к электрохимической коррозии.

- Понятие физическая коррозия связано с разрушением бетона в результате его попеременного замораживания и оттаивания. Избежать этой неприятности можно, создав благоприятные условия во время набора бетоном прочности до заданной величины.

Чтобы правильно оценить ситуацию и принять меры для ее исправления, необходимо понять уровень угрозы. Для определения степени коррозии арматуры и бетона применяются физико-химические способы:

- Изучение состава компонентов, вновь образованных в бетонной массе под воздействием агрессивных веществ. Исследования выполняются в лаборатории при помощи дифференциально-термической и рентгено-структурной диагностики на специально отобранных образцах.

- Проведение визуального осмотра измененной структуры бетона в конструкции, используя увеличительную лупу. Этот способ позволяет выявить многие поверхностные дефекты.

- Мощные микроскопы помогают обнаружить характер расположения и соединения элементов цементного камня с зернами заполнителей. А также состояние контакта бетона с арматурой, габариты и направление распространения трещин.

Для определения прочностных характеристик эксплуатируемых конструкций из бетона и железобетона применяются неразрушающие методы контроля в соответствии с рекомендациями и требованиями ГОСТ 18105-86.

Источник: http://betonopedia.ru/beton/korroziya.html

Арматура

Во всех средах углеродистые и низколегированные стали, используемые для изготовления арматурных каркасов, не будут максимально надёжны, поэтому их дополнительно защищают от коррозии. Бетон самый надёжный защитник арматуры. Для изготовления арматуры используют углеродистые и низколегированные стали различных металлургических комбинатов. Из всех металлов, используемых в промышленности, железо больше всего страдает от коррозии при погодных условиях и от воздействия агрессивных сред. Поэтому вопрос коррозионных процессов арматуры имеет важное прикладное значение.

Источник: http://obetone.ru/betony/korroziya-betona

Виды гидроизоляции

Одним из наиболее распространенных способов гидроизоляции для изделий из бетона и железобетона – свай, труб, колонн, плит – является пропиточная гидроизоляция.

Для эффективной защиты материала от разрушающего действия коррозии достаточно его пропитки на глубину 10-15 мм. Поверхностный водонепроницаемый слой создает защиту от проникновения воды для всего остального объема конструкционного элемента.

Способы пропитки различают по температуре и давлению. По температуре пропитки бывают горячие и холодные.

- Для горячей пропитки используются нефтяные битумы, парафины, петролатум, синтетические составы. Операцию пропитки осуществляют, как правило, в ваннах при температурах 80-180°С. При нагревании пропиточный состав переходит в жидкое состояние, его вязкость снижается, он легко проникает в поры бетона, плотно их закупоривая при застывании.

- В качестве холодных пропиток используют составы, основой которых являются минеральные вяжущие вещества – цемент, силикат натрия, или органические низко- и высокомолекулярные вещества – стирол, метилметакрилат, полиуретан.

Пропиточная гидроизоляция может осуществляться при различном давлении:

- Наиболее простая операция – пропитка в условиях атмосферного давления. При этом процессе проникновение состава в поры происходит только благодаря капиллярному эффекту.

- Пропитка в автоклавах производится при давлении 0,6-1,2 МПа, но, несмотря на высокое давление, скорость процесса увеличивается не более чем в два раза. Это связано с наличием воздуха в порах, занимающего часть объема и оказывающего противодействие пропиточному составу.

- Вакуумирование повышает эффективность обработки бетона в 3-4 раза. Пропиточные составы легко проникают в поры, из которых откачан воздух, не встречая противодействия.

Поверхностную пропитку проводят непосредственно на объекте составами с высокой проникающей способностью. Обработка, как правило, проводится дважды.

Другие виды гидроизоляции: инъектирование, гидрофобизация, мастичная и рулонная оклеечная гидроизоляция.

Источник: http://navigator-beton.ru/articles/zashhita-betona-i-armatury-ot-korrozii.html

Коррозия арматуры в бетоне

Если в конструкциях используют залитую бетоном железную арматуру, т.е. железобетон, возможно протекание еще одного вида разрушения – коррозии арматуры в бетоне. Под воздействием вод окружающей среды или при наличии в воздухе сероводорода, хлора, сернистых газов арматура в середине бетона ржавеет и образуются продукты коррозии железа. По объему они превышают начальный объем арматуры, что приводит к возникновению и росту внутренних напряжений, а в дальнейшем – растрескиванию бетона.

Сквозь поры в цементном камне к арматуре проникает воздух и влага. Подвод их к поверхности металла осуществляется не равномерно из-за чего на разных участках поверхности наблюдаются разные потенциалы – протекает электрохимическая коррозия. Скорость протекания электрохимической коррозии арматуры зависит от влагопроницаемости, пористости бетонного камня и наличия в нем трещин.

Наличие в воде растворенных веществ усиливает коррозию арматуры с повышением концентрации электролита.

При длительном выдерживании бетона на воздухе на поверхности образуется очень тонкая (5 – 10 мкм) защитная пленка, которая не растворяется в воде и не взаимодействует с сульфатами. Процесс возникновения защитной пленки под воздействием углекислоты воздуха называется карбонизацией. Карбонизация защищает бетон от коррозии, но способствует коррозии арматуры в бетоне.

Нельзя армировать бетон, в состав которого входит хлористый кальций (больше 2% от веса цемента). Хлористый кальций ускоряет коррозию арматуры как на воздухе, так и в воде.

Защита арматуры бетона от коррозии

Существует несколько способов защитить стальную арматуру в бетоне от коррозии: облагородить окружающую металл среду (т.е. использовать качественный бетон специального состава, введение ингибиторов); дополнительная защита арматуры бетона от коррозии (пленки и т.п.); улучшить характеристики самого металла.

Вокруг арматуры находится сам бетон, поэтому именно бетон является средой, окружающей металл. Для продления срока службы арматуры необходимо улучшить влияние бетонного камня на сталь. Прежде всего, нужно исключить или, если это невозможно, свести к минимуму вещества, входящие в состав бетона, которые способствуют интенсификации процесса коррозии арматуры в бетоне. К таким веществам относятся роданиды, хлориды.

Если железобетонное изделие эксплуатируется в условиях периодического смачивания, необходимо пропитывать бетон специальными пропитками (битумными, петролатумными и др.). Это значительно снизит проницаемость бетона. При постоянном насыщении бетонного камня коррозия арматуры в бетоне практически сводится к минимуму. Это объясняется тем, что очень сильно затрудняется проникновение кислорода к поверхности метала, происходит значительное торможение катодного процесса.

Для продления срока службы металлической основы железобетона – бетон облагораживают. Во время формирования бетонной смеси в состав вводят ингибиторы коррозии.

Для защиты от коррозии арматуры в конструкционно-теплоизоляционных бетонах широко используется способ омического ограничения. Суть заключается в том, что влажность самого бетона не должна превышать равновесное значение при относительной влажности воздуха 60%. Тогда процессы коррозии арматуры почти прекращаются, т.к. возникает высокое омическое сопротивление пленок влаги у поверхности арматуры. Этот способ не так уж прост и не эффективен в районах с высокой влажностью и частыми осадками.

Хороший бетон должен обладать первоначальным пассивирующим воздействием на арматуру. Бетонные изделия полностью просыхают примерно за 2-3 года. Если климат сухой, то немного быстрее. Именно в это время и происходит самое сильное коррозионное разрушение арматуры, т.к. она находится во влажной бетонной среде.

Хорошим способом защитить арматуру бетона от коррозии считается предварительное пассивирование поверхности арматуры, а также образование оксидных защитных пленок под воздействием водной щелочной среды бетонного камня. Усиливают защитные свойства пленки введением в бетонную смесь пассиваторов. Часто используют нитрит натрия в количестве 2 – 3 % от исходного веса цемента.

Источник: http://okorrozii.com/korroziabetona.html

Защита бетона от коррозии

Для защиты бетона от коррозии и продления его срока службы не достаточно применения только одного вида защиты. Чтоб бетон не поддавался вредному влиянию окружающей среды уже на стадии проектирования проводят профилактические мероприятия по его защите.

Эксплуатационно-профилактические мероприятия предусматривают нейтрализацию агрессивных сред, герметизацию, интенсивную вентиляцию при эксплуатации цементного камня в помещении (для осушки воздуха).

Важную роль в предотвращении бетона от дальнейшего разрушения играет рациональное конструирование. При этом необходимо придавать бетонной поверхности конструкционной формы, которая будет исключать скопление в углублениях воды и различных органических веществ. Кроме того важно обеспечить свободный отход жидкости с поверхности. Этого можно достигнуть при использовании водоотводов или формировании бетонной поверхности под уклоном.

Защиту бетона от коррозии можно разделить на первичную и вторичную.

Первичная защита бетона от коррозии предусматривает при его изготовлении и формировании вводить в состав бетона специальные добавки, изменяя при этом его минералогический состав. Этот способ считается наиболее эффективным.

В качестве добавок могут служить различные водоудерживающие, пластифицирующие, стабилизирующие, химические модификаторы, аморфный кремнезем и др.

Кроме того, ориентируясь на условия эксплуатации цементного камня, при его формировании подбирают оптимальный для данных условий состав. Например, для цементов, эксплуатирующихся в сульфатсодержащих водах уменьшают содержание С3S.

Часто применяют пуццоланизацию. К портландцементу добавляют кислые гидравлические добавки, которые содержат активный кремнезем.

Са(ОН)2 + SiO2 • nН2О = СаО • SiO2 • (n + 1) Н2О,

Образовавшийся гидросиликат кальция устойчивее чем Са(ОН)2.

Химические добавки могут очень сильно улучшить эксплуатационные свойства бетона. Повысить его плотность, в результате чего агрессивные агенты в порах замедляют скорость своего передвижения. Арматура, находясь в плотном бетоне менее подвержена коррозионным разрушениям.

Также при помощи химических добавок можно значительно увеличить количество условно замкнутых пор. В результате морозостойкость цементного камня возрастает в разы.

Самими распространенными химическими добавками, которые применяются для защиты бетона от разрушений являются: пластифицирующие, противоморозные, уплотняющие, гидрофобизирующие, воздухововлекающие, замедлители схватывания, газообразующие, ингибиторы коррозии арматуры.

Некоторые добавки оказывают двойное действие, т.е. улучшают сразу несколько показателей. Другие же, могут улучшать один, и понижать второй.

Самыми перспективными и распространенными являются следующие добавки.

Мылонафт. Это пластифицирующая добавка, состоящая из смеси натриевых солей нерастворимых в воде органических кислот. Она способствует повышению однородности бетонной смеси, уменьшая при этом трение между ее отдельными зернами. Также вовлекает воздух. Производится и поставляется в виде паст. В бетонную смесь необходимо вводить от 0,05 до 0,15 % от массы цемента (в перерасчете на сухое вещество). Если превысить указанную дозировку, снижается прочность бетона на сжатие.

Мылонафт повышает водонепроницаемость бетонного камня на две марки, морозостойкость – в два раза, устойчивость к воздействию растворов минеральных солей, трещиноустойчивость.

Сульфитно-дрожжевая бражка СДБ. Это химическая добавка пластифицирующего действия. Получают ее путем переработки кальциевых солей лигносульфоновых кислот. Вещество способствует повышению подвижности бетонной смеси, вовлечению в нее воздуха и уменьшению слипания цементных зерен. Производители могут поставлять СДБ в виде твердых или жидких концентратов. Для достижения защитного эффекта данной добавки нужно немного больше, чем мылонафта. В перерасчете на сухое вещество цемента, необходимо ввести 0,15 – 0,3% сульфитно-дрожжевой бражки. Она повышает в 1,5 – 2 раза морозостойкость, на 5 – 10% прочность, на одну марку – водонепроницаемость, стойкость к воздействию растворов минеральных солей и трещиностойкость.

Сульфитно-дрожжевая бражка оказывает наилучший эффект при введении ее в бетонный камень на основе высокоалюминатных и быстротвердеющих портландцементов.

Кремнийорганическая жидкость ГКЖ-94. Это гидрофобизирующая и газообразующая добавка, которая образуется в процессе гидролиза этилгидросилоксана. В результате взаимодействия цемента и данной добавки выделяется водород и образуется большое количество замкнутых, равномерно распределенных в бетоне пор. На капилляры и стенки пор бетона оказывает активное гидрофобизирующее воздействие. На реологические свойства смеси почти не влияет, но очень сильно замедляет процесс затвердевания бетона (начальные стадии). Поставляется в виде 50% водной эмульсии или 100% жидкости. Вторую вводят в бетонную смесь в количестве 0,03 – 0,08%.

Способствует повышению водонепроницаемости бетона на две марки, морозостойкости – в три-четыре раза. Кроме того, увеличивает стойкость к переменному увлажнению и высушиванию, воздействию растворов минеральных солей (в условиях капиллярного подсоса), растяжению.

Вторичная защита бетона от коррозии предусматривает нанесение на цементный камень различных лакокрасочных материалов, защитных смесей, покрытий и облицовку различными плитами. Т.е. гидроизоляцию бетона.

К вторичной защите также можно отнести карбонизацию (выдержку бетона на воздухе).

Защита бетона от коррозии лакокрасочными и акриловыми покрытиями применяется при воздействии на него твердых и газообразных сред. Образовавшаяся защитная пленка эффективно защищает поверхность бетона не только от воздуха и влаги, но и от воздействия различных микроорганизмов.

Защита бетона от коррозии мастиками применяется при воздействии на него влаги, контакте с твердыми средами. Часто применяются мастики на основе различных смол (смолизация).

Защиту бетона от коррозии уплотняющими пропитками используют почти во всех средах (жидкой, газообразной), особенно при повышенной влажности, кроме того применяют перед нанесением ЛКМ. Уплотняющие пропитки заполняют наружный слой бетона, придавая ему хорошие гидрофобные свойства, снижают водопоглощение.

Биоцидные материалы применяются для защиты бетона от воздействия различных видов грибков, плесени, бактерий, микроорганизмов. Химически активные вещества биоцидных добавок заполняют поры бетона и уничтожают бактерии.

Защита бетона от коррозии оклеечными покрытиями применяется при эксплуатации бетонного камня в жидких средах, грунтах с высокой влажностью и местах частого смачивания электролитом. Например, нижнюю часть бетонного волнореза оклеивают полиизобутиленовыми пластинами.

Как оклеечные покрытия могут быть использованы полиэтиленовая пленка, полиизобутиленовые пластины, рулоны нефтебитума. Они могут также выполнять роль непроницаемого подслоя в облицовочных покрытиях.

Наиболее эффективна комплексная защита бетона от коррозии, т.е. как первичная, так и вторичная.

Источник: http://okorrozii.com/korroziabetona.html

Коррозия бетона II вида

Учёные описывают разрушение бетонов этого вида от воздействия солей и кислот из окружающей среды на поверхностные слои бетонных сооружений, когда они вступают в сложные химические реакции. Разрушая верхний слой цементного камня, агрессивная среда смывает его и обнажается свежий слой, который также подвергается агрессии и механически смывается. Так слой за слоем происходит коррозия бетона II вида вплоть до полного его разрушения. Скорость этого процесса может быть различной и зависит от того, насколько долго будет удерживаться разрушающийся слой и защищать внутренние слои от агрессивной среды.

Надо в этом процессе отметить действие углекислоты (H2CO3). В зависимости от количества содержания её в природных водоёмах это действие будет отличаться при различных pH окружающей среды. Кислотность среды будет опасна для бетонов со значением показателя более 5.7. Вступая во взаимодействие с компонентами цементного камня, углекислота создаёт новообразования, которые теряют вяжущие свойства и вымываются водами, нанося повреждения бетонному камню. Более подробно на других солях и кислотах останавливаться не будем, главное понимать, что они действуют по такому же принципу.

Источник: http://obetone.ru/betony/korroziya-betona

Коррозия бетона III вида

Под этими признаками понимается образование в капиллярах и порах бетонного камня различных солей из попавших с водой и вновь образовавшихся от взаимодействия с частями гидратации цементного камня. Эти соли кристаллизуются и твердеют, набирая прочность они действуют разрушающе на тело бетона. Такое затвердевание и кристаллизация солей в порах вызывает растягивающие напряжения. Эти возникающие нагрузки ведут к разрушению бетонного камня.

Причём сначала у бетона происходит набор прочности, но рано или поздно наступает её сброс, что было выявлено в ходе проведения испытаний. Первоначальный набор прочности может растянуться и на несколько лет, но результатом будет её резкая потеря. У неплотных бетонов, с легко проницаемой поверхностью этот процесс может наступить через несколько месяцев, а плотные бетоны могут войти в прочностные изменения и через годы.

Источник: http://obetone.ru/betony/korroziya-betona

Видео

В завершение обзора дам ссылочку из youtube, где показано как может разрушиться бетон за год и какой гидрофобизатор надо было применять при приготовлении смеси.

Источник: http://obetone.ru/betony/korroziya-betona