Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа…

Установки плазменного напыления

Устройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

Наиболее распространенные устройства, — это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

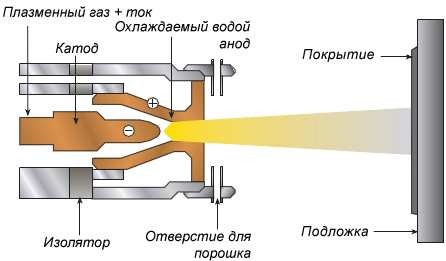

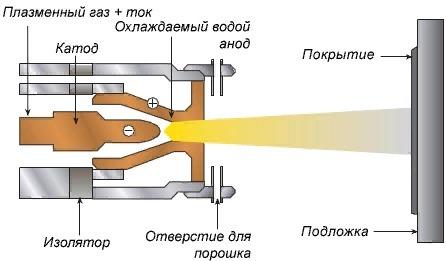

Принцип действия таких устройств показан на схеме (рисунок 28):

Рис. 28. Принцип плазменного напыления.

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

Самое популярное устройство этого типа, — плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На рисунке 29 представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Рис. 29. Плазматрон 3MB.

Несколько более новое и мощное (55 кВт) однокатодное устройство, — плазматрон F4, показанный на рисунке 30.

Рис. 30. Плазматрон F4.

Устройство 9MB, — один из самых мощных однокатодных плазматронов традиционного типа (80 кВт при токе 1000 А и напряжении 80 В) производится также фирмой Sulzer Metco (рисунок 31):

Рис. 31. Плазматрон 9MB

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

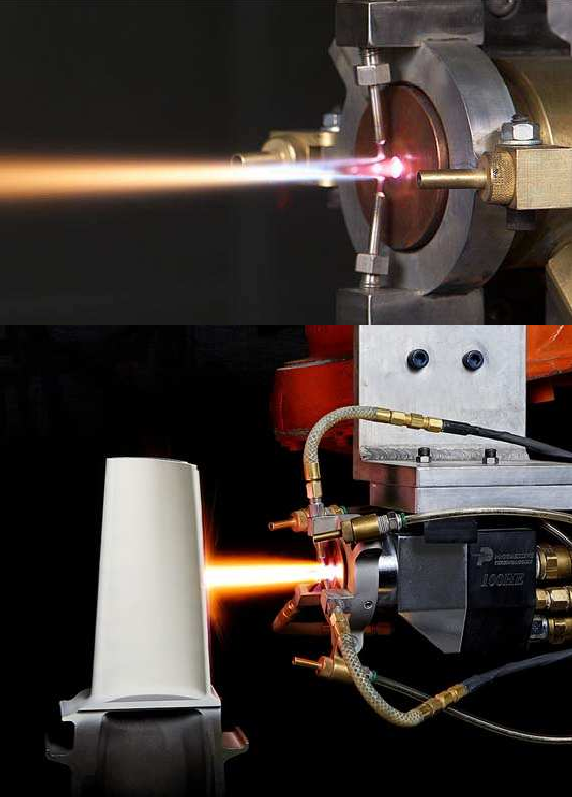

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом — это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц — близких к скорости звука (рисунок 32):

Рис. 32. Плазматрон 100HE.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 — NiCr, Cr2O3 и Al2O3 с малой пористостью.

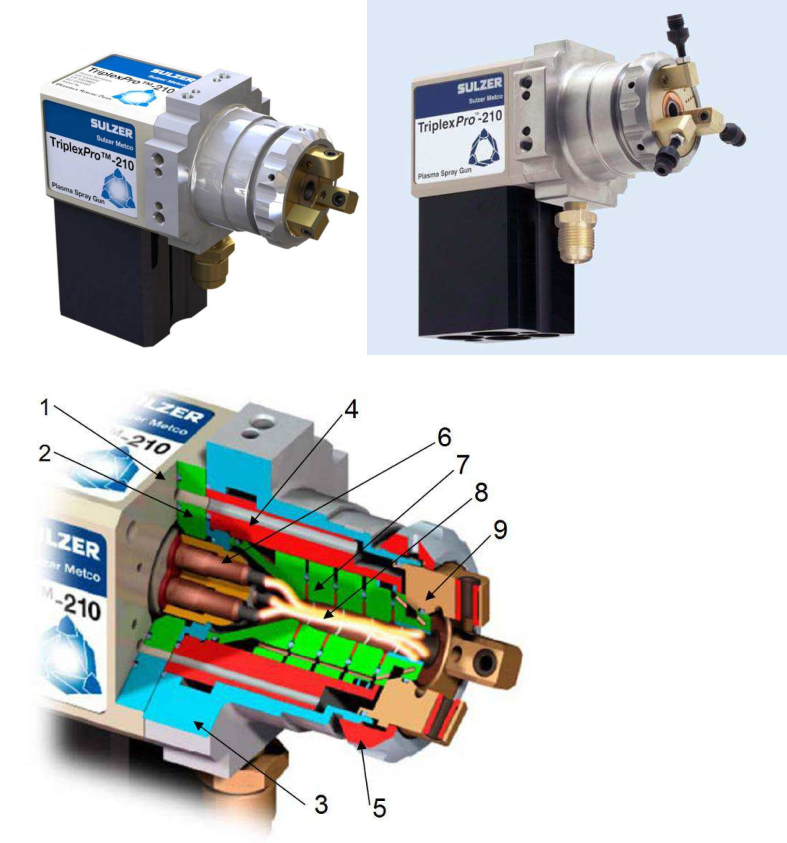

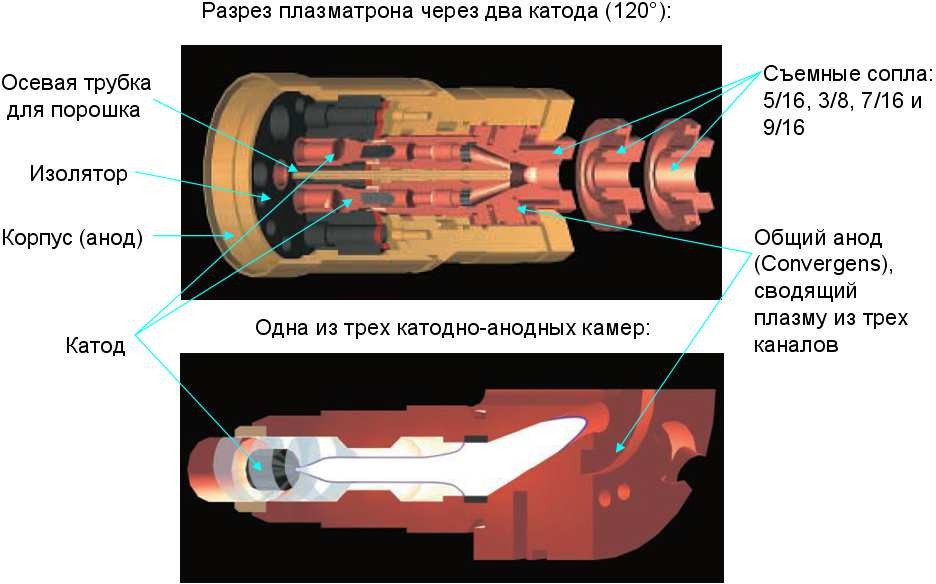

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexProTM-210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт (рисунок 33):

Рис. 33. Плазматрон TriplexProTM.

1 – задняя часть корпуса; 2 – анодный стек; 3 – передняя часть корпуса; 4 – изолятор; 5 – накидная гайка; 6 – три катода в керамическом блоке; 7 – элемент анодного стека; 8 – канал плазмы; 9 – насадка с тремя порошковыми дюзами.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

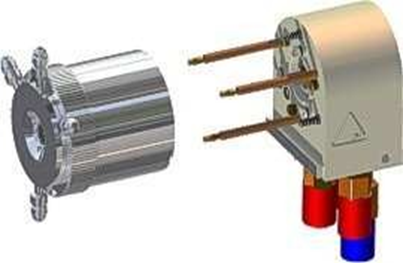

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro (рисунок 34):

Рис. 34. Плазматрон GTV Delta.

Последнее, третье направление развития — это отказ от радиального ввода порошка в пользу гораздо более рационального — осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка — Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, — плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

На рисунках 35, 36 и 37 изображено само устройство Axial III и его конструктивная схема:

Рис. 35. Плазматрон Axial III.

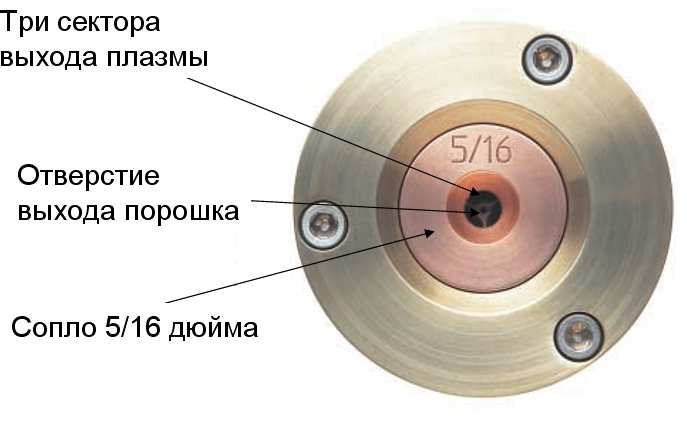

Рис. 36. Вид на устройство Axial III со стороны сопла.

Рис. 37. Принципиальная схема Axial III.

Рис. 37. Принципиальная схема Axial III.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Автор лично, в течение долгого времени работал с плазматроном Axial III и может из своего опыта сказать, что несмотря на некоторые конструктивные недоработки, этот плазматрон представляет собой самое прогрессивное устройство термического напыления, объединяющее достоинства высокоскоростного напыления с высокой температурой строго восстановительного пламени. Главное же достоинство Axial III состоит в осевом вводе порошка.

Источник: http://extxe.com/14186/plazmennoe-napylenie-princip-oborudovanie-plazmennogo-napylenija/

Шлицевое эвольвентное соединение чертеж

Для особо сильно нагруженных узлов с большим крутящим моментом, применяются эвольвентные шлицевые соединения. Они способны выдерживать динамические нагрузки и работать …

Источник: http://morflot.su/plazmennoe-napylenie-poroshkovyh-materialov/

Сущность и назначение плазменного напыления металлов

Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

- Создание защитного слоя на изделии. Это может быть механическое усиление, когда на менее прочное основание наносят более прочный металл. С помощью диффузионной металлизации также можно увеличить сопротивляемость детали коррозионному воздействию, если наносить пленку из оксидов или металлов, мало подверженных окислению.

- Восстановление изношенных деталей. В этом случае за счет нового слоя покрытия можно убрать дефекты разрушения поверхности, чтобы придать изделию первоначальное состояние. В качестве материала напыления здесь используют металл, идентичный материалу основания.

Плазменное напыление отличается от других видов напыления рядом особенностей:

- Благодаря тому что плазма воздействует на исходное основание при помощи сверхвысоких температур (5000–6000 градусов по Цельсию), процесс протекает в ускоренном режиме. Иногда достаточно долей секунд, чтобы получить заданную толщину напыления.

- Диффузионная металлизация позволяет наносить как монослой на поверхность, так и делать комбинированное напыление. При помощи плазменной струи можно дополнять диффундируемый металл элементами газа, необходимыми для насыщения слоя элементарными частицами нужных химических элементов.

- При плазменном напылении практически отсутствует эффект дополнительного окисления основного металла. Это связано с тем, что реакция протекает в среде инертных газов без привлечения кислорода.

- Финальное покрытие обладает высоким качеством за счет идеальной однородности и равномерности проникновения атомов напыляемого металла в слой основания.

Методом диффузионной металлизации плазменного типа можно получать слои толщиной от нескольких миллиметров до микрон.

Источник: http://wikimetall.ru/metalloobrabotka/plazmennoe-napylenie.html

Шлицевая отвертка что это такое

Отвертка — простейший инструмент, который всегда должен быть под рукой: дома, на даче, в гараже, ведь трудно представить какое-либо изделие, …

Источник: http://morflot.su/plazmennoe-napylenie-poroshkovyh-materialov/

Назначение

Нанесение функциональных покрытий и восстановление размеров изношенных и бракованных поверхностей с использованием металлических, керамических, металлокерамических, полимерных и других материалов.

За счет нанесения покрытий поверхности деталей могут приобретать улучшенные характеристики износостойкости, антифрикционности, термостойкости, жаростойкости, эрозионной стойкости, фреттингостойкости, кавитационной стойкости, коррозионной стойкости, электроизоляционных и теплоизоляционных свойств, поглощения или отражения излучения и др.

Источник: http://plasmacentre.ru/texnologii/napyilenie/

СИСТЕМА ПЛАЗМЕННОГО НАПЫЛЕНИЯ MASS FlOW

Система плазменного напыления типа Mass Flow – это наиболее современная высокотехнологичная система плазменного напыления с замкнутой системой управления, которая обеспечивает сбор данных процесс напыления, их анализ на соответствие заданным и управление, а также хранение рецептов напыления с возможностью последующего вызова.

Особенности системы напыления типа MASS FLOW

|

Система управления автоматически использует запрограммированные стартовые параметры для выбранного плазматрона, контролирует зажигание и параметры напыления. Программирование параметров напыления осуществляется с помощью цветной сенсорной панели c возможностью визуализации параметров в графическом или цифровом виде.

| Система плазменного напыления типа MASS VIEW является очень надежной и простой в управлении и идеально подходит для высокотемпературного процесса напыления, требующего большой гибкости и качества получаемых покрытий. Данная система является современным аналогом старых советских установок для плазменного напыления типа УПУ 10 или УПУ 3Д. В отличие от установок УПУ 10/УПУ 3Д, система MASS VIEW имеет высокоточные электронные расходомеры, а также современную систему управления на базе промышленного контроллера, что позволяет получить более высокое качество покрытий. Применение современных систем управления делает процесс эксплуатации системы простым и надежным, не требуя высокой квалификации оператора. |  |

|

Особенности системы напыления типа MASS VIEW

|

Источник: http://irobs.ru/ustanovki-dlya-plazmennogo-napyileniya1

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Источник: http://extxe.com/14186/plazmennoe-napylenie-princip-oborudovanie-plazmennogo-napylenija/

Шлифовочный диск по бетону на болгарку

После заливки бетонного пола на его поверхности обычно появляются различные неровности, которые могут стать причиной некачественного монтажа напольного покрытия. Чтобы …

Источник: http://morflot.su/plazmennoe-napylenie-poroshkovyh-materialov/

Выбор

Состоит из определения способа напыления (см. табл.), напыляемого материала, оборудования, технологических режимов для получения заданных свойств покрытия. Параметры режима работы оборудования, связанные с тепловой мощностью и скоростью истечения энергетической струи, выбираются с учетом коэффициента использования материала, адгезии, пористости, проплавляемости покрытия, количественного распределения оплавленных частиц по пятну напыления и других характеристик.

Выбор материала для формирования покрытия определяется условиями эксплуатации напыляемых деталей, требованиями к его толщине и физико-механическим характеристикам после напыления и обработки. Практически, известно около 100 видов распыляемых материалов.

Источник: http://plasmacentre.ru/texnologii/napyilenie/

Шлифовочный диск на болгарку по дереву

Современные угловые шлифмашины, более известные как приборы под названием «болгарки», используются для различных технологических процессов при строительстве и ремонте. Подбирая …

Источник: http://morflot.su/plazmennoe-napylenie-poroshkovyh-materialov/

Шлифовка стен из бруса внутри дома

Шлифовка придаёт внутреннему пространству дома из бруса красоту и завершённость. Даже строганый брус после усушки покрывается ворсом, это свойство присуще …

Источник: http://morflot.su/plazmennoe-napylenie-poroshkovyh-materialov/

Сводная таблица устройств термического напыления

Для обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице (таблица 2):

Таблица 2. Сравнение устройств термического напыления.

| Свойства и характеристики | * Способы термического напыления | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или

проволоки |

проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость

напыляемых частиц, м/сек |

100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура

напыляемых частиц, °C |

2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих

покрытие, мкм |

0,1 — 1000 | 10 — 150 | 0,1 — 1000 | 10 — 100 | 10 — 100 | 10 — 100 | 0,1 — 1000 | 1 — 50 |

| КПД напыления по напыляемому

материалу |

— | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу

энергии |

— | +++ | — | — | — | — | ++ | — |

| Минимальная пористость

покрытия, об.% |

10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность

устройств, кВт |

10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность

напыления, кг/час |

2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность

коммерческих устройств и запчастей на мировом рынке |

Много

устройств |

Много

устройств |

Мало

устройств |

Много

устройств |

Мало

устройств |

Нет

устройств |

Много

устройств |

Много

устройств |

| Мобильность устройств | +++ | +++ | — | — | +++ для

Dymet, — для остальных |

— | +++ | — для APS

— для VPS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | — |

| Цена отдельных устройств, € | 2.000-

5.000 |

2.000-

3.000 |

10.000-

20.000 |

10.000-

50.000 |

10.000-

80.000 |

нет | 10.000-

20.000 |

5.000-

30.000 |

| Цена автоматизированных

установок без периферии, € |

нет | 30.000-

50.000 |

нет | 100.000-

250.000 |

100.000-

250.000 |

нет | нет | 100.000-

250.000 |

| Цена автоматизированных

установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € |

нет | 100.000-

500.000 |

нет | 200.000-

600.000 |

200.000-

600.000 |

нет | нет | 200.000-

600.000 для APS 1.000.000 и более для VPS |

| Сравнительная стоимость

эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, €/час |

10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой

- Газопламенное напыление порошком

- Сверхзвуковое газопламенное напыление проволокой

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF)

- Холодное напыление порошком

- Детонационное напыление порошком

- Электродуговое напыление проволокой

- Плазменное напыление порошком (APS и VPS)

Просмотров: 2 853

Источник: http://extxe.com/14186/plazmennoe-napylenie-princip-oborudovanie-plazmennogo-napylenija/

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Источник: http://lux-stahl.ru/raboty/plazmennoe-napylenie.html

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Источник: http://lux-stahl.ru/raboty/plazmennoe-napylenie.html