Купить клей для фанеры в Москве

Реклама:

Читать далее:

Нанесение клея и применяемое оборудование

Источник: http://pereosnastka.ru/articles/klei-primenyaemye-v-fanernoi-promyshlennosti

Технологии склеивания фанеры

Производство шпона и фанеры. Часть 1. Подготовка сырья к лущению

Производство шпона и фанеры. Часть 2. Лущение шпона

Производство шпона и фанеры. Часть 3. Сушка шпона

Производство шпона и фанеры. Часть 4. Сортирование и обработка сухого шпона

Производство шпона и фанеры. Часть 6. Прессование и послепрессовая обработка фанеры

Рассмотрим основные этапы технологического процесса склеивания фанеры. Первый этап один из наиболее ответственных: приготовление и нанесение клея на шпон, — от точности соблюдения параметров технологического режима во многом зависит качество фанеры.

Приготовление и нанесение клея на шпон

Для производства фанеры используются многокомпонентные клеи. Наряду с синтетической смолой в них могут присутствовать такие добавки, как отвердитель, наполнитель, пластификатор и пр. Рецептуры клеев на разных заводах разные и часто являются ноу-хау предприятия.

Фанера марки ФК на многих заводах изготавливается с использованием карбамидоформальдегидной смолы КФМТ, к которой добавляются хлористый аммоний (в качестве отвердителя), мука пшеничная (в качестве наполнителя) и другие компоненты. Фанера марки ФСФ склеивается на фенолоформальдегидной смоле типа СФЖ 3014, которая не требует добавки отвердителя.

Клеи приготовляют в механических клеемешалках с бачками разной формы и емкости. У бачков должны быть двойные стенки (как в термосе), между которыми циркулирует вода («водяная рубашка») для регулирования температуры клеевой смеси. Основным рабочим органом клеемешалок является вал с лопастями, вращаемый электромотором через редуктор. Конструкция лопастей может быть разной: в виде плоских пластин, приваренных к валу с одинаковым или разным наклоном плоскостей относительно оси вала; в виде пропеллерных пластин, направленных в противоположные стороны или винтообразно приваренных к валу. Движение лопастей может быть планетарным или встречным, создающим вихревое движение клеевой смеси. Лопасти изготовляют из высокопрочной легированной стали.

Обычно скорость вращения лопастей — 60 об./мин., но в зависимости от вида клея она может меняться (от 25 до 75 об./мин.). Нередко скорость вращения лопастей ограничивают для предотвращения вспенивания клея. Если же нужно получить вспененный клей, например карбамидный, скорость вращения повышают. Длительность перемешивания составляет 15-30 мин. Последним из компонентов в клеевую смесь вводят отвердитель.

Смеситель может быть отдельным оборудованием, у которого вал с мешалкой опускается, например, в бочку со смолой, куда уже загружены необходимые компоненты. Размеры стойки мешалки, длина вала, диаметр перемешивающего органа выбираются с учетом геометрических размеров емкости заказчика.

Рис. 1. Установка для приготовления клеевой смеси

Smart Mix 1200 (производитель – компания Raute,

Финляндия)

Компания Raute предлагает установку для взвешивания, дозирования и смешивания компонентов клея Smart Mix 1200 (рис. 1) с емкостью главного танка 1200 л. Здесь все работы выполняются автоматически с помощью плунжерных дозаторов и смесителя соленоидного типа. Все настройки и параметры процесса задают с пульта управления.

Для экономии клея прибегают к его вспениванию. Для этого добавляют в смолу поверхностно активные вещества (альбумин, ОП-10, сапонал и др.) в количестве 0,2-1%. Вспенивающий аппарат представляет собой многолопастную мешалку с частотой вращения рабочего органа 250-300 мин-1. За 5-10 мин. объем смолы увеличивается в 3-5 раз по сравнению с исходным. После этого в нее добавляют отвердитель и снова перемешивают 5-10 мин. Устойчивость пены поддерживается не менее восьми часов. Наибольшее распространение получил вспениватель конструкции Усть-Ижорского фанерного завода (УИФЗ) вместимостью 600 л.

Экструдер представляет собой трубу с отверстиями, через которые вытекает клей, полосками ложащийся на проходящую под ним заготовку. Оптимальный расход клея — 10-12 г/м (55-60 г/м2), потери клея — не более 5%, скорость подачи под экструдером — до 70 м/мин.

Рис. 2. Принципиальная схема и общий вид

клеенаносящего станка КВ-18М (производитель –

компания «МИИОР плюс», г. Рыбинск, РФ)

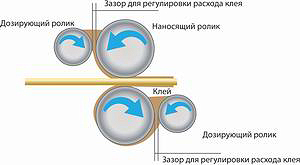

Доля стоимости клея в себестоимости фанеры примерно 20%, поэтому экономному расходованию клея уделяется большое внимание. Наиболее распространенным способом нанесения клея является контактный, реализуемый обычно с помощью клеенаносящих вальцов (рис. 2).

У рабочей поверхности клеенаносящих валов резиновое покрытие, которое может быть как гладким, так и с винтовыми канавками, обеспечивающими заданный удельный расход клея. Форма и шаг канавки выбираются в зависимости от применяемого клея и удельного расхода, необходимого по технологическому процессу. Резиновое покрытие валов подбирается по твердости, химической стойкости, термостойкости исходя из условий работы. Резиновое покрытие хорошо отдает клей (по сравнению с применяемым на некоторых станках полиуретановым или капроновым покрытием) и позволяет наносить клей на заготовки с разнотолщинностью до 0,2 мм (металлическая или полиуретановая поверхности из-за жесткости оставляют участки, не промазанные клеем).

У рабочей поверхности дозирующих валов может быть эбонитовое или хромовое покрытие, которое защищает ее от коррозии.

Все валы станка проходят балансировку, что снижает вибрации, износ рабочих поверхностей валов, нагрузку на опоры.

В приводе валов используются обгонные муфты, при помощи которых выравниваются окружные скорости поверхностей валов, что устраняет трение между валами, так как происходит обкатывание валов без скольжения. Устранение проскальзывания между валами позволяет уменьшить износ поверхностного слоя валов и избежать нагрева клеевой смеси.

Валы изготавливаются с жесткими допусками по длине, что позволяет полностью устранить подтекание клея по торцам валов через торцевые уплотнения. В механизмах торцевых уплотнений используются съемные бронзовые вкладыши с минимальным коэффициентом трения. По окончании рабочей смены при промывке станка вкладыши торцевых уплотнений легко вынимаются для очистки и устанавливаются обратно.

Для настройки валов на параллельность и параллельного разведения и сведения валов применяются червячные редукторы, соединенные попарно через шлицевые муфты. Эти редукторы не позволяют настройкам самопроизвольно сбиться. Строгая параллельность валов особенно необходима при работе с пониженным удельным расходом клея.

Через этот станок можно пропускать заготовки толщиной от 1 до 60 мм, но по желанию заказчика может быть изготовлен станок и для работы с заготовками большей толщины.

Привод станка укомплектовывается инвертором (частотным преобразователем), позволяющим менять обороты электродвигателя без потери мощности. Поэтому скорость прохождения заготовок может плавно меняться от 1-2 до 60 м/мин. При помощи инвертора осуществляется и плавный запуск станка, что позволяет избежать пусковых ударов и продлить срок службы станка. Инвертор дает возможность подключать станки с мощностью привода до 1,5 кВт к сети однофазного тока (220 В).

Важным моментом эксплуатации клеенаносящего станка является обеспечение безопасности работы оборудования. Защитные ограждения предназначены для исключения риска попадания рук операторов в опасные зоны станка во время работы. При открытии защитных ограждений станок останавливается, и включить его можно только после установки защитных ограждений в рабочее положение.

Промывка станка выполняется при выключенном приводе, а для вращения валов используется специальная съемная рукоятка.

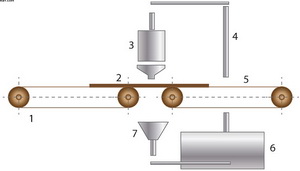

Рис. 3. Схема нанесения клея методом налива:

1 – подающий конвейер, 2 – лист шпона,

3 – клееналивная головка, 4 – трубопроводы,

5 – приемный конвейер, 6 – бак с клеем,

7 – приемная воронка

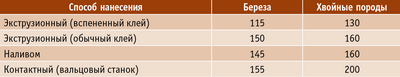

Способ налива (рис. 3) отличается от других тем, что заготовка (шпон) проходит через клеевую завесу. При этом способе применяется простое оборудование с малым числом трущихся деталей, не требуется настройка на толщину и легко регулируется расход клея, скорость подачи материала может доходить до 200 м/мин., а потери клея составляют не более 10%. Однако ввиду интенсивной циркуляции жидкий клей быстро теряет растворитель, и требуется постоянно добавлять свежий клей в бак, а вязкость клеевой смеси не должна превышать 100 с (по вискозиметру ВЗ-4). Кроме того, клей наносится только на одну сторону листа шпона, поэтому при использовании способа налива (так же как при методе экструзии) требуется менять всю схему сборки пакетов. Оптимальный расход клея — 90 г/м2, ширина донной щели — 0,75 мм, расстояние между щелью и шпоном — 60-100 мм. Скорость подачи не должна превышать четырехкратную скорость падения струи. Оптимальный расход клея в фанерном производстве (по данным специалистов фирмы Raute) приведен в таблице.

Сборка пакетов фанеры

Перед клеенаносящим станком устанавливается стопа шпона для среднего слоя. После станка — стопы шпона лицевого и оборотного слоев. Сборка выполняется вручную на столе с упорными линейками, образующими базирующий угол.

Основная идея механизации и автоматизации участка сборки пакетов с использованием классических клеенаносящих вальцов — обеспечение автоматической, без участия наборщика, подачи листов шпона из необходимого количества стоп непосредственно к месту наборки (рис. 4).

Рис. 4. Участок сборки пакетов фанеры (производитель – фирма Raute)

При этой концепции линию автоматической наборки можно условно разделить на два основных участка: подачи шпона в вальцы и подачи рубашек и сухих серединок. Необходимое количество подстопных мест определяется сортностью выпускаемой фанеры и применяющейся технологией. Таким образом, сборка пакетов осуществляется только одним оператором, который автоматически попеременно получает необходимые листы шпона и укладывает их в пакет.

При сборке особое внимание обращают на симметричность листа фанеры и соблюдение параметров заданной конструкции. Нижний и верхний листы должны быть обращены лучшей стороной наружу. При использовании шпона из хвойной древесины для изготовления фанеры листы заболонного шпона должны быть в пакете снаружи, а листы ядрового — внутри. Если используются листы шпона разных пород, то хвойный шпон помещается внутрь пакета.

Холодная подпрессовка пакетов

Рис. 5. Холодный пресс для подпрессовки пакетов шпона

(производитель – фирма Raute)

Холодная подпрессовка пакетов собранного шпона выполняется непосредственно перед горячим прессованием для получения цельных пакетов, удобных для транспортировки и загрузки в горячий пресс. Холодное прессование позволяет исключить взаимное смещение листов, сократить число повреждений наружных слоев, увеличить скорость транспортирования и загрузки в пресс, отказаться от использования прокладок, увеличить производительность пресса за счет повышения его этажности, сделать работу пресса независимой от участка сборки пакетов.

На рис. 5 представлен одноэтажный пресс с верхним рабочим давлением для подпрессовки пакетов шпона.

Цикл запрессовки обычно определяется периодом сборки одного пакета, в течение которого в прессуемом пакете происходит увлажнение шпона и повышение вязкости клея в клеевых прослойках, что обеспечивает условия для прилипания слоев друг к другу, но без отверждения клея. При разборке подпрессованного пакета целостность листов не нарушается. Время хранения подпрессованого пакета зависит от вида клея и температуры помещения. Для фенольных клеев (без отвердителя) оно может составлять около суток.

Обычно один холодный пресс может обслуживать не менее двух горячих прессов.

Технологические параметры горячего склеивания фанеры

При склеивании фанеры сухим горячим способом в многоэтажных прессах применяют три основные технологические схемы:

- склеивание нескольких листов в рабочем промежутке пресса при постоянном рабочем давлении. Этим способом склеивают фанеру толщиной от 6 до 8 мм. Максимальная толщина пакета (суммарная толщина листов шпона) в одном промежутке пресса не должна превышать 18 мм. В противном случае не гарантируется необходимый равномерный прогрев как по площади листов, так и по толщине пакета из-за низкой теплопроводности древесины;

- склеивание по одному листу в промежутке пресса при постоянном давлении в период термообработки. Таким образом склеивают фанеру толщиной более 8 мм, а в некоторых прессах и более тонкую фанеру;

- склеивание по одному листу с охлаждением плит пресса. Применяется при склеивании фанерных плит и другой продукции большой толщины (более 20 мм). У технологии склеивания по одному листу есть свои достоинства: обеспечиваются симметричный нагрев каждого листа, одинаковая влажность и упрессовка наружных листов, низкая упрессовка в целом всего листа фанеры.

К параметрам режима склеивания фанеры относятся:

- влажность пакета шпона, обычно она колеблется в пределах 12±3%;

- число листов в промежутке пресса. Оно определяется максимальной толщиной пакета (18 мм) и зависит от толщины фанеры. Обычно фанеру толщиной до 7 мм клеят по 2-4 листа в этаже пресса, более толстую — по одному листу;

- температура плит пресса. Зависит от марки используемого клея и числа слоев в фанере. Чем толще пакет, тем ниже должна быть температура склеивания. Для фенольных клеев требуется температура на 10-20 °С выше, чем для карбамидных.

В производстве древесно-слоистых пластиков повышенная температура требуется для дополнительной пластификации древесины и уплотнения материала. В результате получается материал значительно более прочный, чем рядовая фанера; - рабочее давление. Оно зависит от марки продукции и конструкции элементов пресса, передающих давление.

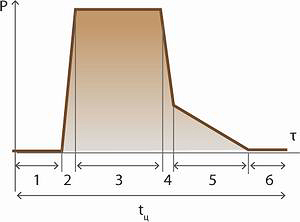

Рис. 6. Составляющие цикла склеивания и диаграмма

изменения давления при склеивании фанеры:

1 – время загрузки пакетов,

2 – время смыкания плит,

3 – время прессования,

4 – время снятия давления в первом периоде,

5 – время снятия давления во втором периоде,

6 – время размыкания плит и выгрузки пакетов

Цикл склеивания фанеры складывается из следующих периодов: загрузки пакетов в пресс, подъема и смыкания плит пресса, создания рабочего давления, выдержки под давлением, снижения давления, выгрузки фанеры.

Составляющие цикла склеивания и типичная диаграмма изменения давления представлены на рис. 6.

К вспомогательному времени относится время, необходимое для загрузки и выгрузки пакетов, для смыкания и размыкания плит пресса. Время выдержки под давлением (tпр) зависит от марки клея, породы древесины, слойности и толщины пакета и температуры плит пресса. Время снятия давления складывается из двух периодов. В первом периоде происходит снижение давления с максимального уровня до безопасного, равного уровню давления пара в плитах пресса. Обычно этот период составляет 0,25 мин. Второй период занимает 1-3 мин., так как быстрое снятие давления может вызвать интенсивное парообразование, которое приведет к разрушению листов фанеры. При склеивании по одному листу время снятия давления сокращается примерно вдвое по сравнению с приведенным выше.

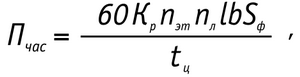

Производительность горячего многоэтажного пресса, м3/ч, определяется по формуле

где Кр — коэффициент рабочего времени, Кр = 0,94; nэт — число этажей пресса (из характеристики пресса); nл — число листов фанеры в промежутке пресса; Sф — толщина фанеры, м; tц — время цикла прессования, мин.; l, b — длина и ширина обрезного листа фанеры, соответственно, м.

Согласно принятой методике, в расчет принимаются размеры обрезного листа фанеры, то есть размеры готовой продукции, хотя из пресса выгружают, конечно, необрезную фанеру. Это связано с тем, что горячий пресс является головным оборудованием, по которому рассчитывается вся годовая программа предприятия, выражаемая в кубических метрах обрезной фанеры.

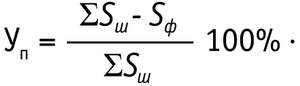

Упрессовка фанеры

Упрессовка определяется как относительное уменьшение толщины пакета ΣSш до толщины фанеры Sф,%:

Упрессовка зависит от многих факторов: давления склеивания, времени склеивания, температуры плит пресса, начальной влажности пакета шпона, толщины пакета шпона.

Возрастание влажности шпона, как и увеличение времени прессования, ведет к повышению упрессовки. При большой толщине пакета упрессовка неравномерная — наружные слои упрессовываются сильнее, так как они находятся ближе к горячим плитам.

Причиной упрессовки являются пластические деформации древесины под действием высокой температуры и давления. Силы упругости целлюлозного каркаса древесины недостаточно для полного восстановления его первоначального размера. Упрессовке способствует и проникновение клея в полости клеток, и его отверждение в них.

Шпон хвойных пород уплотняется на 30-50% сильнее, чем березовый, из-за содержания в смоле летучих веществ, влияющих на коэффициент внутреннего трения в древесине.

Сокращение потерь при упрессовке может быть достигнуто за счет склеивания фанеры по одному листу в промежутке пресса, использования эластичных средств для передачи давления. При использовании очень жестких нагревательных плит необходимо обеспечить избыточное давление для ликвидации неплоскостности этих прессующих плит (нормативное значение — 0,1 мм на 1 м длины) и повышения качества клееной продукции.

Разработано несколько систем управления упрессовкой. Они основаны на том, что при снижении давления с 1,8-2,5 до 0,4-0,5 МПа развитие упрессовки во времени прекращается. Момент снижения давления устанавливается по общей деформации всех пакетов в горячем прессе, например, с помощью задатчика упрессовки, дающего команду гидросистеме пресса (система АСУП-1).

Почти не дает упрессовки холодный способ склеивания фанеры. При температуре плит пресса 18-20°С толщина пакета может быть любой. Время выдержки в прессе зависит от типа используемого клея. В настоящее время наилучших результатов можно добиться при использовании ПВА-клеев (период холодного отверждения — 15-30 мин.). Однако их применение сдерживается высокой ценой, низкой водостойкостью клеевых соединений. Особенно эффективно использование холодного способа склеивания при изготовлении фанеры из соснового шпона.

Владимир ВОЛЫНСКИЙ

Продолжение

Источник: http://lesprominform.ru/jarticles.html?id=3871

Все товары группы «клей для фанеры»→

4000 ₽

банка

4200 ₽

банка

4200 ₽

банка

3900 ₽

банка

2300 ₽

банка

3900 ₽

банка

5975 ₽

банка

3900 ₽

банка

3750 ₽

банка

1111 ₽

банка

Источник: http://kleim-parket.ru/product/kley-dlya-fanery-53/

Описание

Клей для фанеры и паркета Tytan надежно приклеивает фанеру, древесно-стружечные плиты и ОСП к основаниям из бетона, цементной стяжке. Подходит для приклеивания инженерной доски, шпунтованной многослойной паркетной доски и паркетных плашек длиной до 40 см, а также массивной доски на цементно-песчаную стяжку. Применяется на бетонных впитывающих поверхностях при креплении деревянных кессонов и подложки из пробки, а также склеивает друг с другом деревянные изделия.

Особенности

- Слой не теряет эластичности весь срок эксплуатации.

- Продлевает срок службы напольного покрытия.

- Обладает высокой адгезией ко всем типам оснований.

- Выдерживает нагрузку на сдвиг.

- Не боится воздействия влаги и температурных перепадов.

Источник: http://leroymerlin.ru/product/kley-dlya-fanery-i-parketa-tytan-14-kg-81981427/

Какой клей использовать?

Для правильного ответа на этот вопрос сначала определитесь с тем, насколько большие части фанеры вы хотите соединить и как после склейки использовать.

Для склеивания строительной (черновой) фанеры, которая не имеет лицевого слоя, подойдет любой клеевой состав. Главное при соединении максимально качественно очистить и обезжирить склеиваемые поверхности листов.

При склеивании больших листов друг с другом после нанесения клея заготовки прижимают с помощью временных креплений-зажимов.

Если при склеивании фанеры важно не нарушить текстуру и цвет материала, но обеспечить надежное соединение, советуем использовать ПВА, если в дальнейшем заготовки будут использоваться внутри помещения. Если же речь идет о наружном использовании, то идеальным будет эпоксидка или фенол.

Для обеспечения прочного и надежного соединения заготовок важно не только верно подобрать клей, но и правильно его использовать. Потому как нарушение техрегламента чревато «не срабатыванием» всех качеств клеевого состава.

Для склеивания заготовок из фанеры рекомендуем использовать клеевые составы, удовлетворяющие следующим требованиям:

- Простой в использовании, подходящий для бытовых нужд;

- Обеспечивающий надежное скрепление;

- Устойчивый к воздействию влаги;

- Инертный к воздействию грибка и плесени;

- Не нарушающий состав цвет и состав.

Источник: http://neva-torg.ru/kak-skleit-fanernyie-listyi-mezhdu-soboy/

Прямые углы – главное правило сборки

Выставить прямые углы помогут самодельные монтажные угольники.

Применение монтажных угольников для соединения деталей из фанеры.

Сделайте своими руками из кусков ДСП несколько различных по размерам комплектов этих простых приспособлений и используйте их при сборке крупных и мелких изделий.

Детали монтажного угольника: 1 – уголок; 2 – длинная планка; 3 – короткая планка.

Распилите по диагонали квадратную заготовку размерами 290х290 мм.

Изготовление монтажных угольников для соединения деталей из фанеры.

Разметьте на уголках вырезы под струбцины и выпилите лишний материал.

Подготовьте боковые планки и сделайте в них раззенкованные отверстия.

Закрепите уголок на верстаке, подложив под него подходящие по толщине подкладки. Закрутите шурупы, высверливая направляющие отверстия.

Обрежьте прямой угол на стыке планок, чтобы при сборке он не мешал плотной подгонке деталей.

Готовый монтажный угольник для соединения фанерных деталей.

Сделать монтажный угольник своими руками также можно из толстой фанеры. Боковые планки здесь не нужны, прочности материала хватит для закрепления струбцинами непосредственно в торец приспособления.

Чертеж монтажного угольника из фанеры.

Источник: http://buildip.ru/rabota-s-faneroj-soedinenie-detalei.html

Чем склеить фанеру между собой

Прежде чем решить, чем склеить фанеру между собой, необходимо подобрать качественный клей, который справиться с задачей и поможет создать надежное фанерное соединение. Клей для склеивания фанеры между собой должен отличаться следующими свойствами:

- Удобство применения, особенно важно, когда работа выполняется в домашних условиях;

- Быстрота затвердевания;

- Не выделять летучие токсичные элементы;

- Стойкость к влажности, чтобы создать защиту для деревянного материала;

- Антисептическая характеристика.

Также учитывают, где будет эксплуатироваться дерево после того, как листы фанеры приклеят. Так, чем склеить фанеру на улице выбирают с учетом устойчивости к внешним факторам. Для внутренних работ необходима безопасность для здоровья человека.

Необходимо подобрать качественный клей, который справиться с задачей и поможет создать надежное фанерное соединение.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-skleit-faneru-mezhdu-soboj-svoimi-rukami-materialy-i-tehnologii-skleivaniya

Самое простое соединение: крепление встык

Самый простой способ соединить две фанерных заготовки — это закрепить их встык. В качестве крепежных элементов лучше всего использовать саморезы. Если вы используете шурупы, отверстия под них нужно просверливать заранее.

Крепление встык применяется для толстых листов фанеры. Оно считается достаточно прочным для применения в мебельном производстве. Его усилению способствует фасадная обвязка и давление, оказываемое соседними модулями.

Внимание! Диаметр самореза или шурупа не должен быть превышать 1/3 от толщины листа. Так, для фанеры 15 мм подойдут крепежи с диаметром 4–5 мм.

Источник: http://eldomo.ru/stroitelstvo/chem-skleit-faneru-mezhdu-soboj-pravila-i-sposoby-kleevogo-soedineniya

Виды клеёв для фанеры

Существует различные виды клеёв для фанеры, которые отличаются ценой, качеством и своим составом. При выборе клея для фанеры следует помнить, что от качества клея и его состава во многом зависит скорость укладки фанеры, прочность полученного покрытия и длительность эксплуатации.

Водный клей для фанеры

Водный клей является наиболее дешевым и простым в применении клеем для фанеры. Водный клей отличается такими преимуществами, как отсутствие сильного неприятного запаха и экологичность, благодаря чему его можно использовать в жилых помещениях.

Водный клей отлично подходит для приклеивания фанеры с высокой степенью влагостойкости. К клеям этого вида относятся: клей ПВА и полиакрилатные, латексные и контактные составы.

Несмотря на неоспоримые достоинства водного клея для фанеры, он обладает и недостатками, среди которых: продолжительное высыхание и необходимость проведения дополнительной фиксации материала с помощью дюбелей, так как он не обладает высокими показателями адгезии. Кроме того, во время проведения работ рекомендуется соблюдать осторожность, так как длительное влияние влаги на фанеру может стать причиной её коробления.

Однокомпонентный клей для фанеры

Клеи для фанеры

Однокомпонентный клей предназначен для склеивания фанеры, которая склонна к деформации и короблению под действием повышенной влажности. В состав однокомпонентного полиуретанового клея, предназначенного для приклеивания фанеры, входит растворитель, полимер и отвердитель.

Полиуретан разводится органическими и неорганическими растворителями, от типа которых зависит экологичность материала. Некоторые из них признаны токсичными, поэтому их не рекомендуется использовать для выполнения работ в жилых помещениях. Перед покупкой однокомпонентного клея необходимо внимательно изучить инструкцию от производителя, а при выполнении работ придерживаться изложенных в ней рекомендаций.

Однокомпонентный клей для фанеры обладает многими преимуществами. Такой клей хорошо проникает в щели и пустоты материала, что позволяет улучшить монолитность рабочей поверхности. После высыхания клей остаётся эластичным, поэтому во время эксплуатации он не растрескивается. Кроме того, он отлично подходит для склеивания фанеры, которая склонна к деформации от воздействия влаги. Недостатком этого клея является необходимость использования дюбелей для временной фиксации материалов.

Двухкомпонентный клей для фанеры

Клеи для деревянных поверхностей

Двухкомпонентный клей отличается прочностью и долговечностью клеевого соединения, а также минимальным сроком склеивания материалов и высокой скоростью высыхания. При этом двухкомпонентный клей обеспечивает хорошую адгезию фанеры практически со всеми материалами. Склеивание поверхностей при использовании данного вида клея осуществляется в результате быстропротекающей химической реакции, которая происходит внутри смеси. В результате соединения активных компонентов и протекающей реакции и образуется вяжущее вещество.

Двухкомпонентный полиуретановый клей, предназначенный для склеивания фанеры, обладает многими преимуществами, среди которых: наилучшая фиксация и отличная прочность соединения, кратчайшее время застывания и отсутствие необходимости выполнять дополнительное крепление.

Недостатком двухкомпонентного полиуретанового клея является выделение веществ, которые не безопасны для здоровья человека, поэтому выполнять все работы необходимо в средствах индивидуальной защиты. После полной полимеризации, которая длится 48 часов, склеенные материалы становятся совершенно безопасными.

Клей для фанеры рекомендуется выбирать в зависимости от вида фанеры, типа финишного покрытия, а также от условий дальнейшей эксплуатации материалов.

Источник: http://fanera.msk.ru/fanera/fanera-klej.html

Разновидности фанерного клея

Клеевые растворы в продаже представлены в большом количестве. Можно использовать разные варианты. Но чтобы проще было сделать выбор в пользу наиболее приемлемого клея, следует разобраться в имеющихся видах. Можно выделить нижеперечисленные основные типы клеев для фанеры:

- Водные или водно-дисперсионные типы, наиболее известный – ПВА;

- Столярные клеи, которые изготовляются либо на казеиновой или альбуминовой основе;

- С использованием в основе карбамидов или фенол формальдегидов;

- Эпоксидные или полиуретановые.

Клеевые растворы в продаже представлены в большом количестве.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-skleit-faneru-mezhdu-soboj-svoimi-rukami-materialy-i-tehnologii-skleivaniya

Четыре способа скрепления деталей из фанеры

Различные методы стыковки фанерных деталей под прямым углом различаются по сложности изготовления и по надежности получаемого соединения.

Просто встык

Листы фанеры проще всего скрепить встык на клей и шурупы. Прочности такого соединения достаточно для многих мебельных блоков, особенно если конструкция усиливается фасадной обвязкой или прижимается к соседним модулям.

Крепление фанерных деталей встык.

Паз по ширине детали

Надежный и несложный в изготовлении соединительный узел крепко фиксирует детали благодаря трем склеиваемым плоскостям. Изделия из фанеры, скрепленные качественно подогнанными пазами, служат десятилетиями.

Крепление фанерных деталей в паз по ширине.

Для изготовления пазового углубления используется циркулярная пила или фрезерная машина по дереву. В углах такое соединение следует усиливать деревянной рамой или саморезами.

Гребень и паз

Крепкое стыковочный узел, состоящий из паза в вертикальной панели и гребня на горизонтальном листе фанеры. Идеально подходит для углов, а максимум прочности достигается расположением гребня снизу полки.

Крепление фанерных деталей «гребень и паз».

Формирование гребня и вырезку паза лучше производить ручным фрезером.

Два паза и рейка

Соединение деталей из фанеры рейкой, вставляемой в пазы, будет лучшим решением для скрепления листов нестандартной и неравномерной толщины.

Крепление фанерных деталей по схеме «два паза и рейка».

Чтобы заготовки скреплялись прочно, промазывайте клеем оба паза.

Источник: http://buildip.ru/rabota-s-faneroj-soedinenie-detalei.html

Характеристики

Тип продукта Клей для древесины Вес, кг 15.16 Страна производства Польша Объем 14 Цвет Бежевый Тип основания Любой тип основания Особенности продукта Морозоустойчивый Марка TYTAN Термостойкость до +70 Гарантия (лет) 1 Цветовая палитра Бежевый Влагостойкий Да Время схватывания (с, мин или ч) 15 мин. Материалы для склеивания Дерево Расход (г/м2) 900.0 Морозостойкость Да Количество в наборе 1 Водонепроницаемый Да Тип упаковки Ведро Прочность склеивания (кг/см²) 0.5 Тип склеивания Горизонтальный и вертикальный Цвет после высыхания Бежевый

Данные о ценах и наличии товаров могут отличаться. Пожалуйста, уточняйте точную стоимость и наличие товаров в магазинах.

Источник: http://leroymerlin.ru/product/kley-dlya-fanery-i-parketa-tytan-14-kg-81981427/

Состав клея

В основе практически любого клея для склеивания фанеры лежат следующие компоненты:

- основной клеящий ингредиент;

- растворитель;

- наполнитель, в качестве которого обычно используют древесную пыль или муку;

- добавки, от которых напрямую зависит скорость застывания и максимальная адгезия;

- пластификатор;

- антисептик.

Отвердителем обычно служит какая-либо кислота или хлорид аммония, а устойчивость к намоканию гарантирует наличие дубильных веществ (формалина, солей меди и т. д.).

Источник: http://uyut-nalchik.ru/opyt/klej-dlya-skleivaniya-fanery.html

Статьи по теме:

- Контрольные вопросы по фанеровальным работам

- Некоторые вопросы технического прогресса фанерной промышленности

- Основные технико-экономические показатели

- Техника безопасности и производственная санитария на фанерном заводе

- Охрана труда и техника безопасности на предприятиях фанерной промышленности

Главная → Справочник → Статьи → Блог → Форум

Источник: http://pereosnastka.ru/articles/klei-primenyaemye-v-fanernoi-promyshlennosti

Как использовать?

После выбора и покупки клея нужно определиться с типом соединения. Технологии склейки тут будут немного различаться в каждом конкретном случае. Рассмотрим некоторые из них.

Склеивание листов фанеры друг с другом

В этом случае фанеру можно наклеить либо срастить.

При наклеивании в месте соединения двух листов образуется уступ. Места соединения зачищаются наждачной бумагой, убирают пыль и обезжиривают. Оба листа смазывают клеем по инструкции. Если это нужно, выдерживают время. Затем поверхности плотно сжимают между собой. При необходимости скрепляют струбцинами или метизами до момента высыхания клеящего состава.

Сращивание используется в случаях, если швы в дальнейшем не будут подвергаться серьезным нагрузкам. Торцы фанеры шлифуют, наносят клей. После соединения шов еще раз смазывают клеящим составом и накрывают стеклотканью, после чего уплотняют валиком.

Когда клей полностью высохнет, удаляют его излишки. Стеклоткань оставляют для усиления прочности стыка.

При сращивании можно использовать еще один способ. Листы кладут друг на друга, фуганком делают «усы» (их длина примерно равна 10 толщинам листа) по краю под углом. Далее идет шлифовка, обезжиривание поверхностей, нанесение клея. Стыки сжимают и скрепляют метизами или с помощью струбцин до высыхания.

Склейка фанеры с обоями

В этом случае лучшим вариантом будет использование влагостойкой фанеры. Обычную же нужно будет обработать олифой и краской. При наклеивании обоев на фанеру используются водные и водно-дисперсионные типы клея.

Идеально ровную поверхность создать в этом случае будет сложно. Стыки листов фанеры обязательно шлифуют, шпаклюют, затем обрабатывают эпоксидкой или акриловой краской. По краю листов нужно использовать малярную ленту.

Оклеивание проводится обязательно с учетом типа обоев.

Приклеивание поролона к фанере

Фанера часто применяется в производстве мебели. При ее склейке с поролоном чаще всего используют стирольные или неопреновые клеящие составы, а также дисперсионные.

Нанесение клея производится пистолетом или кистью. Важно придерживаться времени высыхания клея, которое указано в его инструкции. Клей наносится на одну из поверхностей, и детали плотно прижимаются друг к другу.

При использовании некоторых растворов поверхности после сжатия проглаживаются горячим утюгом через полотно.

Таким образом, правильно подобранный клеевой состав способен значительно облегчить работу с материалом. Многие специалисты также рекомендуют грунтовать поверхность перед процедурой склеивание. Нанесение грунта способствует улучшению сцепки и снижает расход клея.

О том, как правильно склеить два листа фанеры клеем ПВА, вы можете узнать из видео ниже.

Источник: http://stroy-podskazka.ru/fanera/vybor-kleya/

Полезные советы

Советы профессионалов могут помочь получить лучший результат. Так обработку можно начинать лишь на высушенной поверхности. Заранее изучают инструкцию к клеевому раствору, клеи имеют особенности подготовки и использования.

Соблюдают необходимый температурный и влажностный режим при работе. Корректировать положение деталей нужно до схватывания клея.

Обработку можно начинать лишь на высушенной поверхности.

Фанеру приклеить к фанере не так сложно, процесс можно осуществить своими руками. Но следует внимательно подойти к выбору подходящего клея, и соблюдать инструкцию от производителя, чтобы состав дал качественное сцепление деталей.

Источник: http://kraski-net.ru/spetsialnye-materialy/dopolnitelnye-sredstva/kak-skleit-faneru-mezhdu-soboj-svoimi-rukami-materialy-i-tehnologii-skleivaniya

Тонкости монтажа

Как склеить фанеру? Стоит отметить, что перед тем как приступить к приклеиванию материалов, необходимо произвести грунтование поверхности. Для изготовления грунтовки можно использовать тот самый клей, который будет использован для закрепления фанерного листа.

Грунтовка помогает устранять пыль с бетона и обеспечивает более крепкую сцепку. Данным этапом работы пренебрегать категорически запрещено.

До начала укладки фанеры, ее необходимо распилить на равные квадраты. Их размер должен составлять порядка пятидесяти сантиметров с каждой стороны. Это обусловлено тем, что большой кусок фанеры достаточно неровен и может надуваться. Кроме того, большое количество швов обеспечивает улучшение характеристик покрытия во время температурных и влажных изменений.

Как это сделать можно подробнее узнать на видео:

Каждый лист фанеры должен быть подстроен под размеры помещения. Вы должны выпилить все ниши, выступы, углубления. Рекомендуется пронумеровать каждый лист, для удобства укладки. Зазор между двумя кусками древесины не должен быть более чем один сантиметр. Зазор между фанерой и стенкой – не более двух сантиметров. Выкладывайте фанеру в шахматном порядке, это обеспечит покрытию долговечность.

Теперь вы знаете об особенностях состава каждой разновидности клея и чем склеить фанеру. Если вы проводите монтажные работы в помещении, где не проживают люди на время ремонта, то рекомендуем вам выбрать двухкомпонентный клей. Так как он обладает высокими характеристиками прочности и устойчив к возгораниям. Если ремонтные работы происходят в непосредственной близости для людей, пользуйтесь более экологичными смесями. Желаем вам удачного ремонта!

Источник: http://eldomo.ru/stroitelstvo/chem-skleit-faneru-mezhdu-soboj-pravila-i-sposoby-kleevogo-soedineniya

Склеивание фанеры: практический пример

Как быстро сделать фанерный стол? Вначале нужно изготовить бумажный шаблон для вырезания ножек изделия. Журнальный столик будет хорошо смотреться на ажурных или изогнутых ножках.

Нужно взять большой лист бумаги и нарисовать на нем ножки в масштабе 1:1. При перенесении рисунка на картон следует помнить о том, что готовая конструкция должна расположиться на симметричных ножках.

После завершения работ с шаблоном можно переходить к склеиванию фанерных кусочков. Изготовление конструкции нужно осуществлять так, чтобы форма походила на будущие ножки стола. Склеивание каждых 2 частей нужно сопровождать удалением излишков раствора и плотным сжиманием фанерных кусочков. В завершение работы ножки следует расположить на ровной поверхности, приложить поверх них шаблон и обвести его контур карандашом. Для обрезки излишков конструкции понадобится электролобзик. Поверх изделия следует расположить столешницу и соединить детали между собой.

Источник: http://uyut-nalchik.ru/opyt/klej-dlya-skleivaniya-fanery.html